时间: 2024-08-14 08:56:01 | 作者: 产品品类

近日,德州仪器半导体制造(成都)有限公司凸点加工及封装测试生产扩能项目(二期)竣工验收,相关仪器设施配置清单和工艺流程曝光。

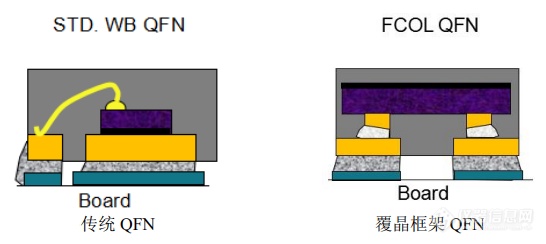

近日,德州仪器半导体制造(成都)有限公司凸点加工及封装测试生产扩能项目(二期)竣工验收。该二期工程建设内容有:在集成电路制造厂(FABB)新增凸点加工产能18.7975万片/年(全为常规凸点产品),在封装测试厂(AT)新增封装测试产能 10 亿只/年(均为常规QFN产品)。二期工程建设完成后,扩能项目新增凸点加工产能33.3975万片/年(全部为常规凸点33.3975万片/年),新增封装测试产能 21.48 亿只/年(其中常规QFN 15.48 亿只/年,WCSP 6 亿只/年)。

晶圆凸点是在封装之前完成的制造工艺,属于先进的封装技术。该工艺通过在晶圆级器件上制造凸点状或球状结合物以实现接合,从而取代传统的打线接合技术。凸点加工制程即从晶圆加工完成基体电路后,利用涂胶、黄光、电镀及蚀刻制程等制作技术通过在芯片表面制作铜锡凸点,提供了芯片之间、芯片和基板之间的“点连接”,由于避免了传统 Wire Bonding 向四周辐射的金属“线连接”,减小了芯片面积,此外凸块阵列在芯片表面,引脚密度可以做得很高,方便满足芯片性能提升的需求,并具有较佳抗电迁移和导热能力及高密度、低阻抗,低寄生电容、低电感,低能耗,低信噪比、低成本等优点。 扩能项目凸点包括普通凸点和 HotRod 凸点两种,其主要不同之处在于凸点制作所采用的焊锡淀积技术不同,普通凸点采用植锡球工艺,工艺流程如下图所示,Hot Rod 凸点采用电镀锡银工艺,工艺流程如下图所示。扩能项目凸点包括 RDL(Redistribution Layer)、BOP-on-COA(Bump on Pad – Copper on Anything)、BOP(Bump on Pad)、BOAC (Bond Over Active Circuit)、 BOAC PI (Bond Over Active Circuit with Polyimide)、Pb-free HotRod,上述各类凸点结构如下图所示,主要区别为层次结构和凸点类型不同。

(1)晶圆检测分类(wafer sorting):对来料晶圆进行仔细的检测,主要是检测晶圆有无宏观缺陷并分类。

(2)晶圆清洗(incoming clean):由于半导体生产规格要求很严格。扩能项目清洗工艺分为两种工艺,第一种仅使用高纯水,另一种使用 IPA 清洗,清洗后再用纯水进行清理洗涤。IPA 会进入废溶剂作为危废收集,清洗废水进入中和废水系统来进行处理。

(3)烘干(Dehydration bake):将清洗后的晶圆烘干。该流程产生的烘干废气通过一般废气排气系统排放。

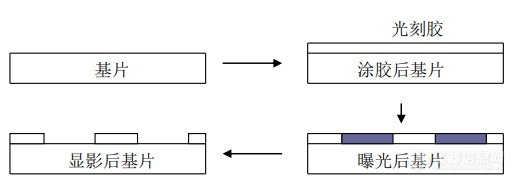

扩能项目采用光刻机来实现电镀掩膜和PI(聚酰亚胺)层制作,包括涂胶、曝光,EBR和显影。涂胶是在晶圆表面通过晶圆的非常快速地旋转均匀涂上光刻胶(扩能项目为光阻液和聚酰亚胺(PI))的过程;曝光是使用曝光设备,并透过光掩膜版对涂胶的晶圆进行光照,使部分光刻胶得到光照,另外部分光刻胶得不到光照,从而改变光刻胶性质;显影之前,需要用EBR对边缘光阻进行去除。显影是对曝光后的光刻胶进行去除,由于光照后的光刻胶和未被光照的光刻胶将分别溶于显影液和不溶于显影液,这样就使光刻胶上形成了沟槽。通过曝光显影后再进行烘干,晶圆表面可形成绝缘掩膜层。

扩能项目该制程使用了各类光阻液、聚酰亚胺、EBR、显影液及纯水,完成制程的废液统一收集,作为危废外运处置。显影液中由于含有四甲基氢氧化铵,将产生少量的碱性废气,由于其浓度很低,扩能项目将其通入酸性废气处理系统来进行处理;显影液及显影液清洗水排入中和废水处理系统。

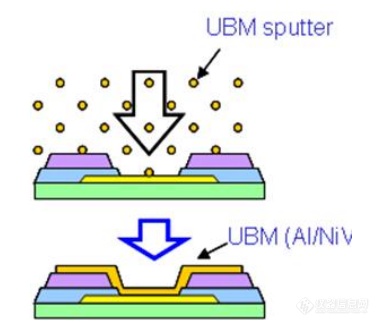

溅射属于物理气相沉积(PVD)的一种常见方法,即金属沉积,就是在晶圆上沉积金属。UBM(凸点底层金属)是连接焊接凸点与芯片最终金属层的界面。UBM 应在芯片焊盘与焊锡之间提供一个低的连接电阻。为了形成良好的 UBM,一般采用溅射的方法按顺序淀积上需要的金属层。扩能项目采用 Ti:W 合金-Cu 的顺序进行溅射。

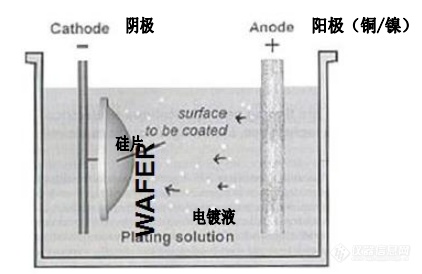

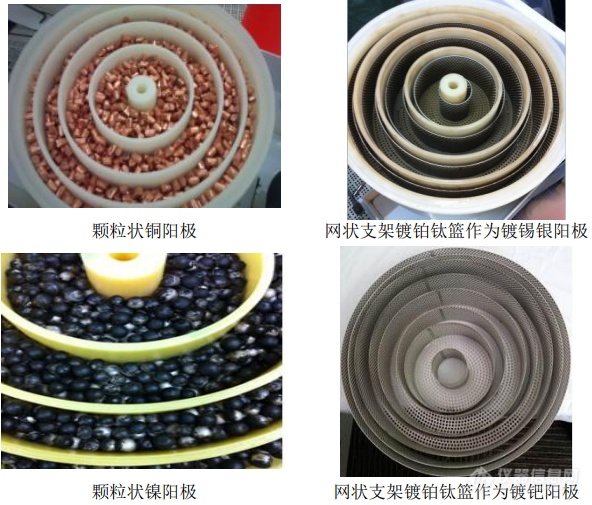

2+、Sn2+、Ag+迁移到阴极(晶圆),并在其表面发生电化学反应而淀积出来。电镀工艺原理示意图如下:

项目对电镀槽中电镀液离子浓度定期检测,适时添加化学药剂,保证电镀液可用。使用一段时间后,因电镀液中悬浮物浓度升高,需对电镀液进行更换。扩能项目依托 FABB 一层现有的2个2m³的电镀废液收集槽将电镀废液全部收集暂存,委托有资质的危废处理公司外运处置。电镀废液约半年排放一次,年排放量约为 3.5m³,因此收集槽的容积可满足废液收集需求。

扩能项目采用湿法腐蚀。湿法腐蚀是通过化学反应的方法对基材腐蚀的过程,对不同的去除物质使用不同的材料。扩能项目采用过氧化氢作为 Ti-W 合金的腐蚀材料,普通凸点采用硫酸腐蚀铜,含锡银凸点采用磷酸腐蚀铜,产生的含磷的酸性废水排入 CUB5c 氢氟废水处理系统做处理,不含磷的酸性废水排入中和系统进行处理。蚀刻完成后,使用气体吹扫晶圆表面进行去杂质。

晶圆凸点工艺最主要的 3 种焊锡淀积技术是电镀、焊锡膏印刷以及采用预成 型的焊锡球进行粘球。RDL、BOP、BOAC 等凸点采用粘球工艺(Ball place),粘 球的一般操作过程为,首先在晶圆表面涂抹一层助焊剂,然后将预先成型的焊锡 球沾在助焊剂上,接着进行检查,确保每个晶粒都沾有焊锡球。Hot Rod 等凸点 焊锡淀积技术采用电镀锡银工艺。

(7)划片:在专门的划片机上,通过高速旋转的金刚石刀片(转速约在 50000 转每秒)或激光将晶圆切割成符合规定尺寸的晶粒(die)。刀片的金刚石颗粒 大小只有几个微米。切割过程中利用超纯水进行刀片冷却和硅屑冲洗。激光划片属非接触加工,无应力,因此切边平直整齐,无损坏;不会损伤晶圆结构,电性 参数优于机械切割方式,用超纯水进行硅屑冲洗。

(12)引线键合:使用金线或铜线将芯片电路 Pad 与框架引脚 Lead 通过焊接的方法连接起来,实现电路导通,焊接采用超声波焊接,无焊接烟尘产生,主要产污为废引线)助焊剂丝网印刷:在密闭机台内用丝网将助焊剂印刷到引线金属框架上,无排气。丝网采用 IPA 清洗,清洗有有两种情况,一种是用设备自动清洗,IPA 会喷到丝网上,然后用棉布擦拭,擦拭布吸收 IPA 及丝网上的脏物后就当作 危废处理,没有废液,设备是密闭的,不连接排气;另外一种是人工擦拭,会在 化学品通风橱内操作,也是用棉布擦拭,没有废液产生,通风橱连的一般排气。

(17)等离子清洗:使用等离子清洗剂激发氧氩等离子体实现更高级别的彻 底清洗,将残留的微量氧化层清洗干净,清洗废气接入现有一般排气。

(18)塑封固化:使用环氧树脂对 IC 进行外壳封装。(19)去毛刺:去除塑封外壳毛刺并进一步烘烤固化成型将塑封固化好的芯片置入有机盐溶液中去除塑封外壳毛刺及溢出料,产生去毛刺废水。

(20)激光打标:用激光将产品的 Lot No 刻录在产品表面(为了追踪产品的履历)。就是在产品的表面印上去不掉的、字迹清楚的字母和标识,包括制造商 的信息、国家、器件代码,生产日期等,主要是为了产品识别并跟踪,该工序将 产生打印粉尘和硅粉。

(22)自动检测:使用 2/3D 自动检测设备进行检测。均为物理测试。检查 产品的电气及速度特性,包括基本测试,如电气特性可靠性测试、直流电、交流 电运行测试、目视检查,以及运行速度测试等。

(25)包装:使用真空包装设备对封装好的芯片进行包装并入库。该工序可能产生废包材。

WCSP 封装(Wafer Chip Scale Packaging,晶圆级封装),即在晶圆片未进 行切割划片前对芯片进行封装,之后再进行切片分割,完成后的封装大小和芯片尺寸相同。此外,WCSP 封装无需载板框架,可直接焊接在 PCB 印制线路板上使用。凸点和针测完成后,晶圆即进入封装测试厂 AT 厂房进行 WCSP 封装及测试,主要工艺流程如下:

(1)贴片:在自动贴膜机上在晶圆的正面贴一层保护膜(胶带),研磨过 程中保护晶圆的电路表面。该工序可能产生废胶带。

(2)背面减薄:研磨机台上,通过高速旋转的研磨轮(转速约为 2500 转每 秒)对晶圆背面进行机械研磨,将晶圆减薄到规定厚度。研磨过程中需要用超纯 水冲洗研磨硅屑和冷却研磨轮。清洗废水经回收系统回收利用后,浓水排入废水 处理站进行絮凝沉淀+中和处理。

(4)晶圆清洗:利用超纯水对晶圆表面进行冲洗,去除晶圆表面的尘埃颗 粒等杂质。清洗废水经回收系统回收利用后,浓水排入废水净化处理站进行絮凝沉淀 +中和处理。

(5)背面贴膜:使用背面贴膜设备在晶圆背面贴一层 BSC 膜,使晶圆背面 被胶带保护、支撑。该工序可能产生废胶带。

(7)贴膜:使用晶圆贴片机在晶圆的背面再贴一层膜。该工序可能产生废胶带。

(8)激光打标:用激光将产品的 Lot No 刻录在产品表面(为了追踪产品的 履历)。就是在产品的表面印上去不掉的、字迹清楚的字母和标识,包括制造商的信息、国家、器件代码,生产日期等,主要是为了产品识别并跟踪,该工序将产生打印粉尘和硅粉。

(9)划片:在专门的划片机上,通过非常快速地旋转的金刚石刀片(转速约在 50000 转每秒)将晶圆切割成符合相关规定尺寸的晶粒。刀片的金刚石颗粒大小只有几个微米。切割过程中利用超纯水进行刀片冷却和硅屑冲洗。

(10)激光切片:首先进行晶圆黏片,即在晶圆背面贴上水溶性保护膜然后进行切割。激光切割属非接触加工,无应力,因此切边平直整齐,无损坏;不会损伤晶圆结构,电性参数优于机械切割方式;激光可以切割任意形状,如六角形晶粒,突破了钻石刀只能以直线式加工的限制,使晶圆设计更为灵活方便。切割过程中使用超纯水进行硅屑冲洗。

(12)自动检验测试:使用 2/3D 自动检验测试设备做检测。均为物理测试。检查 产品的电气及速度特性,包括基本测试,如电气特性可靠性测试、直流电、交流 电运行测试、目视检查,以及工作速度测试等。

(15)包装:使用真空包装设备对封装好的芯片做包装并入库。该工序可能会产生废包材。

中国食品药品检定研究院1018.00万元采购有机元素分析,核酸蛋白分析,核磁共振,自动进样器,PCR

青年才俊汇集 高端学术交流 第十八届全国青年分析测试学术报告会暨青委会换届大会在桂林召开

新品发布!普源精电DHO5000 系列与DG5000 Pro系列重磅登场

创新引领 YOUNG帆起航——仪器信息网25周年 我们不一YOUNG!

募资3.8亿元,上海安集集成电路材料基地项目详情披露(附仪器采购清单)